グッドイヤーウェルト製法における入念な仕上げ工程は、単なる美観のためだけではありません。ここでは、見過ごされがちなこれらの工程が、フットウェアを家宝級の投資へと変える方法をご紹介します。

グッドイヤーウェルト製法における完璧の極意

長寿命化における精密洗浄の役割

組み立て後のクリーニングは、摩耗を促進する研磨粒子を除去します。業界の規定では

- 柔らかい毛のブラッシング 革の繊維を傷めることなく、埋め込まれた汚れを取り除きます。

- コンディショナーの塗布 革のしなやかさを保ち、ストレスポイントでのひび割れを防ぎます。

- 専門家の介入 頑固な汚れには、接着剤を損なう可能性のあるDIYを避ける

重要な理由 靴を履いている間、靴底に残ったゴミは紙やすりのような役割を果たします。リソール可能な靴に関する研究では、不適切に洗浄されたウェルトは30%早く修理が必要になることがわかりました。

審美的かつ機能的な弾力性のための研磨技術

ポリッシングは単なる化粧品ではありません:

- ワックスベースのポリッシュ 革の微細な気孔を埋め、水分の浸透を抑えます。

- レイヤーバフ 表面の密度を高め、傷が深い層に入り込みにくくします。

- エッジ・ドレッシング 縫い目の糸をほつれから守る

実社会への影響 よく磨かれたグッドイヤー・ウェルトは、未処理のものに比べ、5年後のエッジの劣化が50%少ない。

厳密な検査:構造的完全性の確保

最終検査では、耐久性を損なう欠陥を検出します:

- ステッチの張力検査: 緩んだ糸はテンションでほどけ、きついステッチは革を切る

- ウェルトのアライメントチェック: ウェルトの位置がずれていると、不均等な圧力分布が生じる

- コルク材の検証: 不適切な充填材がフットベッドの成型を損なう

事例 北米のあるメーカーは、ミリ単位の隙間検査を実施した結果、保証クレームを22%削減しました。

なぜこれらのステップがプレミアム・シューズを定義するのか

競争力としてのクラフトマンシップ

グッドイヤーウェルト製法による高級靴の生産サイクルは200時間で、そのうちの25時間以上は仕上げのみに費やされます。この投資により、次のような成果が得られます:

- リソール能力: 適切に仕上げられたウェルトは、3~5回のリゾールに耐える。

- 革の保存: 精密なクリーニング/研磨により、アッパーレザーの寿命を10年以上に延長

- コストパーウェアの利点: 小売価格500ドルで、15年の寿命は1日あたり0.09ドルに相当します。

ケーススタディ何十年も履ける靴

40年使えるオックスフォード

ロンドンのある靴職人の記録によると、1983年にグッドイヤーウェルト製法で作られた一足は、7回修理され、オリジナルのアッパーがそのまま残っている:

- 年に一度の専門家によるクリーニングで縫い目を保護

- レザーの完全性を維持するために、オーナー自らがポリッシュを施す。

- コルクの劣化を防ぐ適切な保管

ワークブーツの耐久性

ノルウェーの漁師用ブーツは、平均8,000時間の着用実績がある:

- ワックスで密封されたウェルトによる耐塩水性

- 検査で発見されたほつれ糸は、販売前に補修され、吹き出しを防ぐ。

- リソールごとにコルクを再充填し、足の変化に対応

3515で長期的なフットウェア・ソリューションに踏み出す

3515のグッドイヤーウェルト製法は、職人技と商業的可能性のバランスが取れたバルクフットウェアを求める流通業者やブランドにとって、耐久性を向上させる技術を大規模に統合するものです。当社の製造専門知識により、一足一足が厳しい基準を満たすことが保証され、ウェルト製法は流行に左右されないフットウェアとして選ばれています。

ワインよりも長持ちする靴をお客様に提供する準備はできていますか? 3515と提携し、耐久性に優れたシューズの大量注文の可能性を探ってみませんか。

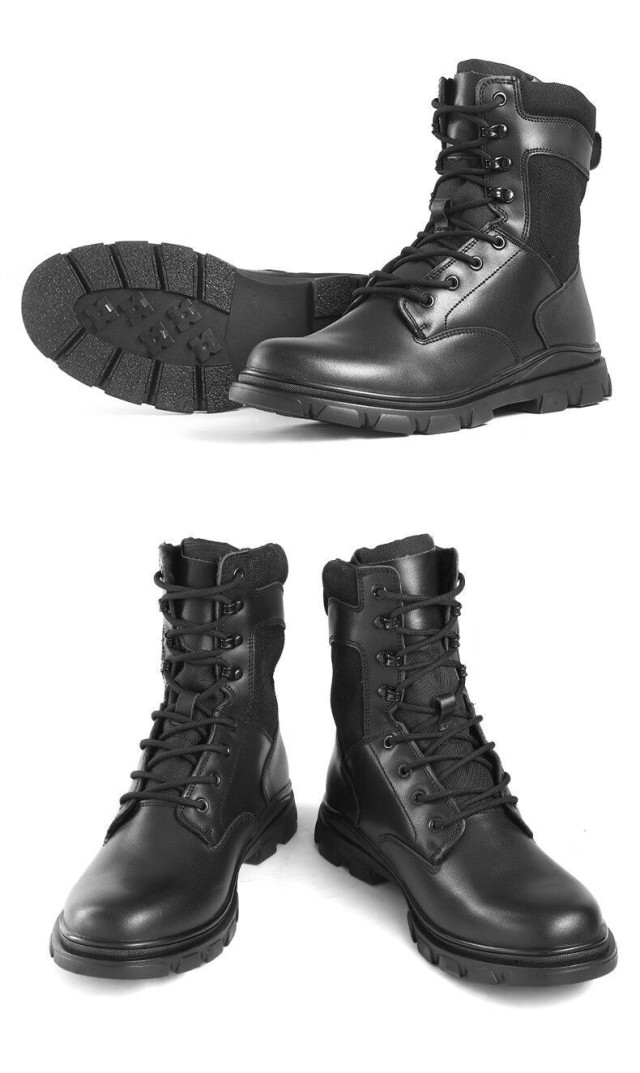

関連製品

- 卸し売りカスタマイズ可能なスエードの安全ブーツ-マジックテープの閉鎖が付いている穿刺防止

- 卸売カスタム&プライベートラベルブランドのための耐久性のあるミッドカットタクティカルブーツ

- ミッドカット タクティカルブーツ 卸売&プライベートブランド

- 耐久性のある革ワークブーツ卸売メーカー&カスタム工場

- 卸売の耐久性のある6インチワークブーツ|カスタム&プライベートラベルメーカー