150年以上にわたり、グッドイヤーウェルト製法は耐久性が高く、修理が可能な靴の基準となってきました。この記事では、この製法が高級靴の金字塔であり続ける理由を探ります。この製法は、安価な代替品には真似できない、比類のない長寿命、耐候性、快適性を提供します。

フットウェアに革命をもたらした発明

手縫いから世界標準化へ

1869年以前、靴作りは労働集約的な手縫いに頼っていた。チャールズ・グッドイヤー・ジュニア(加硫ゴム発明者の息子)が特許を取得したグッドイヤー・ウェルト・マシンは、革の帯(ウェルト)を介して靴底をアッパーに取り付ける工程を自動化した。この技術革新により

- 手作業による製法に比べ、生産時間を約70%短縮

- 大量生産されるフットウェアの品質を標準化

- ウェルトの特徴である防水バリアの実現

エンジニアリングのブレークスルー

ミシンの精密な縫製が、三重の防御を生み出した:

- アッパーレザー:靴の外側を形成する

- ウェルト:アッパーに縫い付けられた1.5cmのレザーストリップ

- アウトソール:アッパーではなくウェルトに縫い付け

この分離により、アッパーを傷めることなく靴底を交換することができる。

面白い事実:初期のグッドイヤー・ウェルト・マシンは2トンを超える重さがありながら、0.5mmの公差で正確な縫い目を生み出していました。

グッドイヤーウェルトが他の製法より優れている理由

三層構造の耐久性メカニズム

調査によると、グッドイヤーウェルト製法の靴は、セメント製法の靴底に比べて、修理が必要になるまでに3~5倍の摩耗サイクルに耐える。その秘密は

- 分散型ストレス:接着剤の代わりにステッチが衝撃を吸収

- コルク充填:圧縮に強く、足にフィットします。

- メタルシャンク:ミッドソールの崩壊を防ぐ

ムレにくく快適なデザイン

ブレイク縫い(縫い目がインソールを貫通している)の靴とは異なり、グッドイヤーウエルトは、外縫いによって防水シールを作ります:

- 外側の縫い目で防水シールを作る。

- 水に濡れるとわずかに膨張するコルクを使用し、密閉性を高める。

- アッパーの乾燥が早い。

プロからのアドバイス:コルク層は、足の形に完全に馴染むまで2週間ほどかかります。

19世紀の革新が現代に受け継ぐもの

伝統を守る高級ブランド

アレン・エドモンズやレッド・ウィングなどの一流メーカーがグッドイヤー・ウェルトを使用している理由:

- パティーナ開発:上質なレザーのアッパーは、何十年もの間、優雅に時を刻みます。

- リソール容量:1足あたり平均5~7リソール

- アーチサポート:足の動きを自然に安定させる構造

解決による持続可能性

年間300M以上の靴が廃棄される中、グッドイヤーウェルトは以下の方法で廃棄物を削減します:

- 靴の寿命を15~20年に延長(ファストファッションは2~3年)

- 生分解性の素材を使用:革、コルク、綿糸

- 地元の靴職人による靴底の交換は、元の靴のコストの20%程度で可能

神話と現実を読み解く

グッドイヤーウェルト対ブレイクステッチ:主な違い

| 特徴 | グッドイヤーウェルト | ブレイクステッチ |

|---|---|---|

| 耐水性 | 良好(外縫い) | 中程度(縫い目がインソールを貫通している) |

| 修理可能性 | 容易な再溶解 | リゾールは2回まで |

| 柔軟性 | 硬めでブーツ向き | より柔軟でドレスシューズ向き |

コストに見合わない構造の場合

以下のような場合、グッドイヤーウェルトは過剰かもしれません:

- 超軽量の靴が必要な場合(旅行用など)

- 長期間の着用よりも、使い捨てのファッショントレンドを好む

- カスタムメイドの装具が必要な足の疾患をお持ちの方

年齢を重ねるごとに良くなるフットウェアを体験してみませんか? 3515は、何十年も履き続けられるように設計されたグッドイヤーウェルト製法の高級シューズを、ディストリビューターやブランドに提供しています。次のコレクションのためのバルク価格については、[お問い合わせください]。

最後に使い捨てファッションの時代にあって、グッドイヤーウェルトは忍耐に報いる稀有な製品である。

関連製品

- 安全靴卸売メーカー カスタム OEM ・ ODM 生産

- 卸売反スマッシュ & パンク防止安全靴カスタム ブランド製造

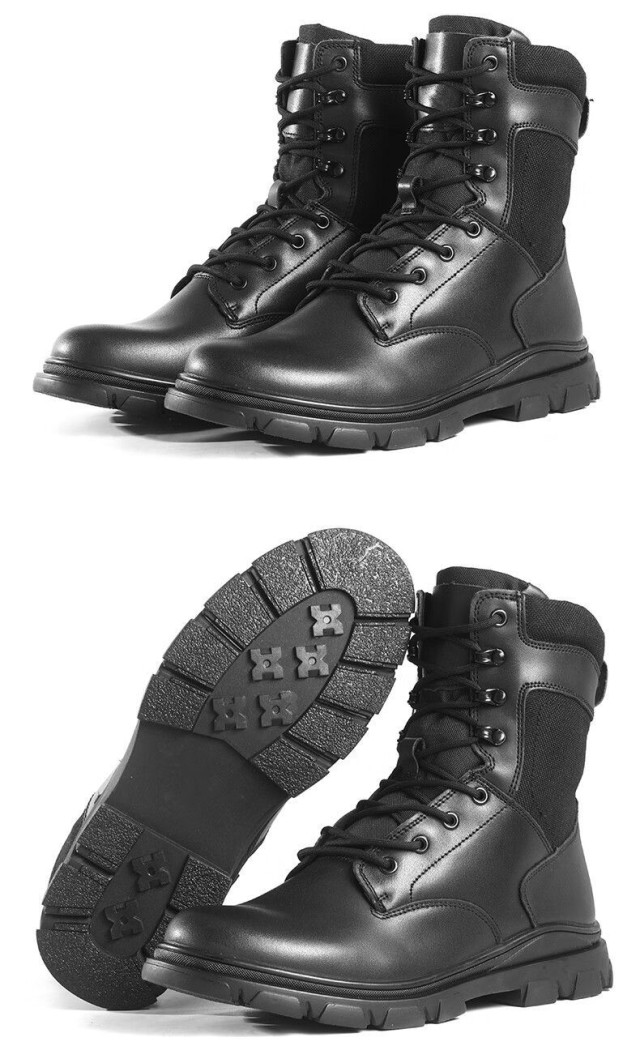

- 卸売カスタム&プライベートラベルブランドのための耐久性のあるミッドカットタクティカルブーツ

- バルク&カスタムOEMの注文のための卸売安全靴メーカー

- ダイヤル閉鎖及び卸し売り及び注文の製造業のための鋼鉄つま先を搭載する運動安全靴