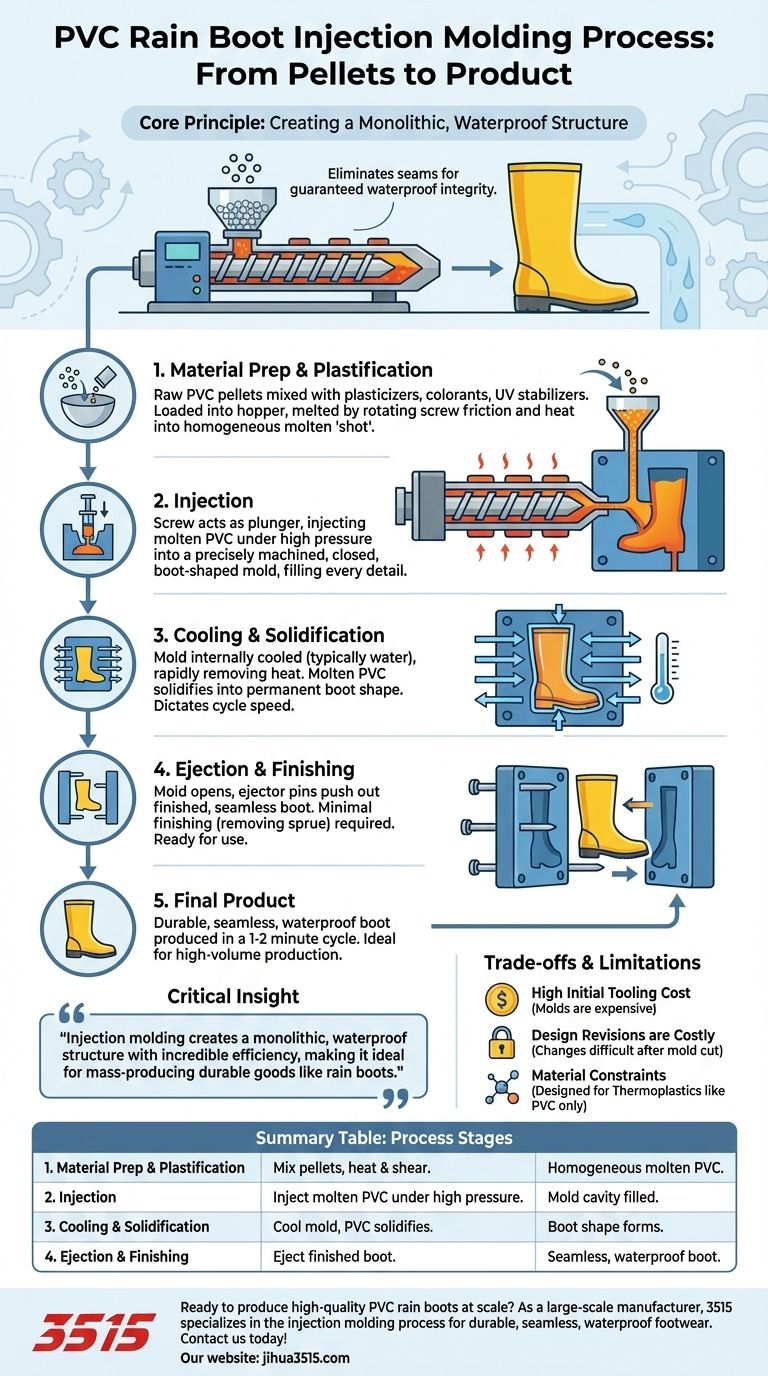

その核心において、塩ビ長靴の射出成形プロセスは、原材料のプラスチックペレットを、単一の自動操作で完成品、シームレスで防水性のあるブーツに変換する高速製造方法です。高熱と高圧下で、溶融したポリ塩化ビニル(PVC)が精密に加工されたブーツ形状の金型に押し込まれ、そこで冷却・固化します。

重要な洞察は、射出成形は単にプラスチックを成形する方法ではなく、一体成形された防水構造を驚異的な効率と一貫性で作成する方法であり、長靴のような耐久消費財の大量生産に理想的なプロセスであるということです。

コア原則:粒から完成品ブーツへ

長靴を作る上での根本的な課題は、完全に水を浸透させないようにすることです。縫製や接着を伴う従来の工法では継ぎ目が生じ、そこが故障や漏水の潜在的な原因となります。

射出成形は、ソール、アッパー、ヒールといったブーツ全体を単一の連続した材料として形成することで、この問題を解決します。これにより継ぎ目が完全に排除され、金型から直接、防水性の最終製品が保証されます。

プロセスの段階的解説

原材料の投入から完成品ブーツの排出まで、サイクル全体はわずか1〜2分で完了するため、大規模な生産が可能です。各段階がブーツの最終品質にとって重要です。

ステップ1:材料準備

プロセスが開始される前に、原材料のPVCペレットは添加剤と混合されることがよくあります。これには、柔軟性を制御するための可塑剤、見た目のための着色剤、日光による劣化を防ぐためのUV安定剤などが含まれる場合があります。この混合物は、射出成形機のホッパーに投入されます。

ステップ2:可塑化(溶融)

PVCグラニュールはホッパーから、大きな回転ねじを備えた加熱されたシリンダーに供給されます。ねじが回転すると、ペレットを前方に押し出すと同時に、激しい摩擦と熱を発生させます。これは外部の加熱バンドと組み合わさって、PVCを「ショット」として知られる均一な溶融液体に溶かします。

ステップ3:射出

十分な量の溶融PVCがシリンダーの前面に蓄積されると、ねじはプランジャーのように機能します。高圧で前方に突き進み、溶融プラスチックショットを閉鎖された温度制御金型に射出します。この圧力により、液体PVCがソールのトレッドから側面のロゴまで、ブーツ形状のキャビティのすべての詳細を完全に満たすことが保証されます。

ステップ4:冷却と固化

金型は通常、循環水によって内部から冷却されます。これにより、溶融PVCから熱が急速に除去され、固化して金型の永久的な形状になります。この冷却段階は、サイクルの中で最も長い部分であることが多く、全体の生産速度を決定します。

ステップ5:排出と仕上げ

PVCが固化した後、金型が開き、完成した長靴がエジェクターピンによって押し出されます。この時点で、ブーツは完全に成形され、機能的です。通常必要とされる唯一の仕上げ工程は、プラスチックが金型に射出された場所にある少量の過剰材料(「スプルー」)の除去です。

トレードオフと制限の理解

非常に効果的ですが、射出成形には特有の制約がないわけではありません。これらを理解することが、プロセスを正しく活用するための鍵となります。

高い初期金型費用

主な欠点は、「ツール」としても知られる金型のコストです。金型は硬化鋼の複雑な部品であり、その設計と製造は非常に高価になる可能性があり、しばしば数万ドル以上になります。このため、このプロセスは、多くのユニットにコストを分散できる高生産量にのみ適しています。

設計変更は高価

鋼鉄の金型が一度切削されると、変更を加えることは困難で高価です。ブーツの設計は、ツーリングが開始される前に完全に最終決定される必要があります。金型の変更は、プロトタイピング方法が提供する柔軟性とは異なり、重大なエンジニアリング作業です。

材料の制約

射出成形は熱可塑性プラスチック—繰り返し溶融および冷却できるポリマー—用に設計されています。PVCは優れた多用途な選択肢ですが、このプロセスは、硬化後に再溶解できない天然ゴムや熱硬化性プラスチックなどの材料には適していません。

目標に最適な選択をする

この知識の適用は、プロジェクトの優先順位に完全に依存します。

- 大量生産とコスト効率が最優先事項の場合:射出成形は高生産量において比類のないものであり、ブーツあたりの低コストが初期の高いツーリング投資をすぐに相殺します。

- シームレスで防水性のあるデザインが最優先事項の場合:射出成形部品の一体成形された性質は、本質的に漏れのない製品を作成するための優れた選択肢となります。

- 迅速なプロトタイピングまたは少量生産が最優先事項の場合:金型の高コストにより射出成形は現実的ではありません。初期モデルには、3Dプリンティングやその他の製造方法がより適しています。

最終的に、射出成形プロセスは、原材料から完成した信頼性の高い製品への強力で効率的な道を提供します。

要約表:

| 段階 | 主要なアクション | 結果 |

|---|---|---|

| 1. 材料準備 | PVCペレットを可塑剤、着色剤と混合する。 | 溶融準備完了コンパウンド。 |

| 2. 可塑化 | ねじ付きシリンダー内でペレットを加熱・せん断する。 | 均一な溶融PVC。 |

| 3. 射出 | 高圧で溶融PVCを金型に射出する。 | 金型キャビティが完全に充填される。 |

| 4. 冷却 | 循環水で金型を冷却する。 | PVCがブーツ形状に固化する。 |

| 5. 排出 | 金型を開き、完成したブーツを排出する。 | シームレスで防水性のあるブーツが製造される。 |

高品質の塩ビ長靴を大規模に生産する準備はできていますか?

大規模メーカーとして、3515は射出成形プロセスを専門とし、耐久性があり、シームレスで、完全に防水性のある履物を提供しています。当社は、販売業者、ブランドオーナー、バルククライアント向けの包括的なブーツシリーズを製造しており、大量のニーズに対応するための効率性と一貫性を保証します。

今すぐお問い合わせください。プロジェクトについてご相談ください。お見積もりいたします!

ビジュアルガイド

関連製品

- 耐久性のある防水レインブーツ|卸売&ブランドのためのカスタムメーカー

- 安全靴卸売メーカー カスタム OEM ・ ODM 生産

- プレミアム難燃性防水安全ブーツ・靴

- プレミアム卸売防水安全ブーツ 産業市場向け高性能保護

- 卸売・大量注文向けのプレミアム断熱安全ブーツとシューズ

よくある質問

- 幼児用長靴は、通常のサイズより大きいものを買うべきですか?安全性と完璧なフィット感を優先しましょう

- PVCブーツは様々な環境に適していますが、その理由は? 比類なき保護性能と耐久性

- 生分解性PVC製レインブーツの特徴とは?環境に優しいフットウェアガイド

- 塩ビ長靴の製造における可塑剤の役割とは?完璧な柔軟性と耐久性を実現

- ウェリントンブーツは普通のブーツとどう違うのですか?比類なき防水性

- 一時的またはパートタイムの労働者が必要とする防水ブーツには、どのような素材が推奨されますか?最も費用対効果の高い選択肢を見つける

- ウェリントンブーツはどのようにフィットすべきですか?快適さと安全性の完璧なバランスを見つける

- PVCブーツとゴムブーツを選択する際のトレードオフは何ですか?コストまたは耐久性を優先してください。