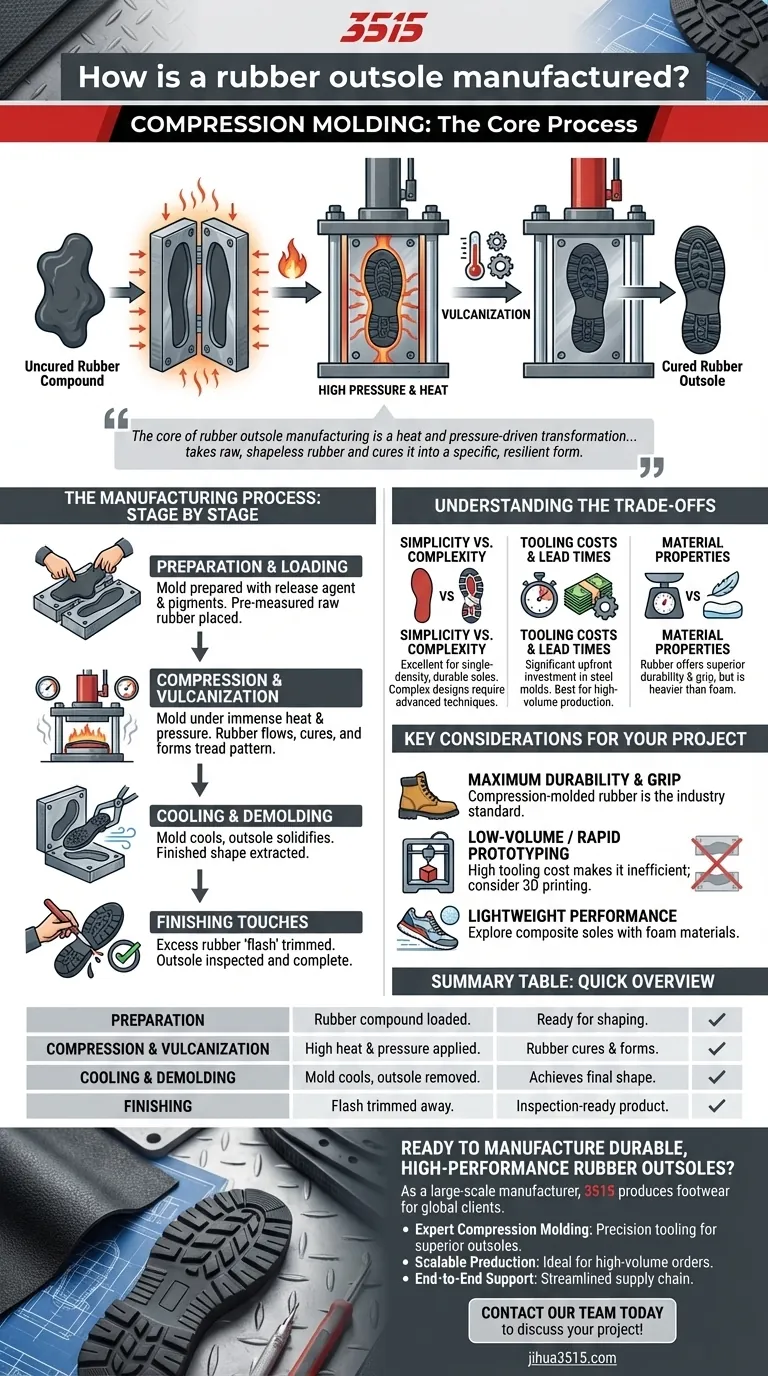

簡単に言うと、ゴム製アウトソールは、未加硫のゴムコンパウンドの計量済みのピースを加熱された金属金型に入れ、高圧で圧縮することによって製造されます。このプロセスは圧縮成形として知られており、アウトソールの形状を形成すると同時にゴムを加硫し、柔らかくしなやかな素材から耐久性のある完成品へと変換します。冷却後、余分なゴムはトリミングされます。

ゴム製アウトソールの製造の核心は、熱と圧力による変革です。比較的単純でありながら精密なプロセスであり、形状のない生のゴムを、履物用に設計された特定の弾力性のある形状に硬化させます。

製造プロセス:原材料から完成品まで

ゴム製アウトソールがどのように作られるかを理解するには、プロセスをその不可欠な構成要素と順次段階に分解するのが最善です。各ステップは前のステップの上に構築され、最終製品が必要な形状、耐久性、および機能を持っていることを保証します。

不可欠な材料

生産を開始する前に、4つの主要な要素が必要です。

- ソールデザイン:アウトソールのトレッドパターン、厚さ、および全体的な形状を決定するデジタルまたは物理的な設計図です。

- 金属製アウトソール工具(金型):ソールデザインに基づいて、頑丈な2つの部分からなる金属金型が設計されます。この工具は、ゴムに最終的な形状を与えるため、操作の中心となります。

- ゴムコンパウンド:これは単なる純粋なゴムではありません。色、耐久性、グリップなどの望ましい特性を達成するために、さまざまな化学物質や顔料と混合された生のゴムの特定のレシピです。

- 加熱油圧プレス:この強力な機械は、金型内のゴムを成形および硬化するために必要な巨大な圧力と高温を印加します。

ステージ1:準備とロード

最初のステップは、金型と材料の準備です。金属工具の内側には、離型剤がスプレーされ、デザインで指定された必要な色顔料が用意されていることがよくあります。慎重に計量され、事前にカットされた生のゴムコンパウンドのピースが、金型の底部分に正確に配置されます。

ステージ2:圧縮と加硫

ロードされた金型は閉じられ、油圧プレスに配置されます。プレスは数千ポンドの圧力を印加すると同時に、金型を特定の温度に加熱します。この激しい熱と圧力の組み合わせにより、柔らかいゴムが金型のすべての隙間に流れ込み、トレッドパターンの複雑な詳細が作成されます。熱は加硫を開始します。これは、ゴムを硬化させて強力で弾力性があり、耐摩耗性にする化学プロセスです。

ステージ3:冷却と取り出し

プレス内で一定時間経過した後、金型は取り出され、冷却されます。冷却後、金型が開き、新しく形成されたゴム製アウトソールが慎重に取り出されます。この段階で、アウトソールは最終的な形状と特性を持っていますが、まだ完成ではありません。

ステージ4:仕上げ

圧縮プロセスでは、金型の2つの部分が出会うアウトソールの端の周りに、「バリ」と呼ばれる薄い余分なゴムの層が残ることがよくあります。このバリは、手または機械で慎重にトリミングされます。トリミングと最終的な品質検査の後、アウトソールは完成し、靴のアッパーに接着する準備が整います。

トレードオフの理解

ゴム製アウトソールの圧縮成形は信頼性が高く、実績のある方法ですが、その限界を理解することが重要です。

シンプルさと複雑さ

このプロセスは、耐久性のある単一密度のアウトソールを製造するのに優れています。しかし、単一のアウトソール内に複雑で多色なデザインを作成するには、複雑な金型準備が必要であり、労働集約的になる可能性があります。高度に詳細なマルチパートソールユニットには、より高度な技術が必要になることがよくあります。

工具費用とリードタイム

最初の鋼鉄製金型の作成は、時間とお金の面でかなりの初期投資です。これにより、このプロセスは、単位あたりのコストを最小限に抑えることができる大量生産に最も適しています。少量またはラピッドプロトタイピングには費用対効果が高くありません。

材料特性

ゴムは優れた耐久性とグリップを提供しますが、EVAフォームやポリウレタン(PU)などの代替材料よりも重くなる可能性があります。ゴム製アウトソールを使用するという選択は、多くの場合、耐久性の必要性と軽量な最終製品の希望との間の意図的なバランスです。

プロジェクトの主な考慮事項

適切な製造アプローチの選択は、最終目標に完全に依存します。

- 主な焦点が最大の耐久性とグリップである場合:圧縮成形ゴムは、ワークブーツ、ハイキングシューズ、および摩耗の激しいスニーカーの業界標準であり、それには十分な理由があります。

- 主な焦点が少量またはラピッドプロトタイピングである場合:金属工具の高コストにより、この方法は非効率的になります。初期デザインの場合は、3D印刷やオープンモールドサンプリングなどの代替方法を検討してください。

- 主な焦点が軽量パフォーマンスである場合:摩耗の激しい部分のゴムと、クッション用の軽量フォーム素材を組み合わせた複合ソールを検討する必要がある場合があります。

最終的に、この基本的な製造プロセスを理解することで、履物のデザインと生産に関するより情報に基づいた意思決定を行うことができます。

概要表:

| ステージ | 主なアクション | 結果 |

|---|---|---|

| 準備 | ゴムコンパウンドは事前にカットされ、加熱された金型にロードされます。 | 材料は成形準備ができています。 |

| 圧縮と加硫 | 金型は高圧と熱で圧縮されます。 | ゴムはトレッドパターンに流れ込み、耐久性のために硬化します。 |

| 冷却と取り出し | 金型は冷却され、アウトソールが取り出されます。 | アウトソールは最終的な形状と特性を獲得します。 |

| 仕上げ | 余分なゴム(バリ)はトリミングされます。 | クリーンで検査準備完了の製品が完成します。 |

耐久性があり高性能なゴム製アウトソールを製造する準備はできましたか?

大規模メーカーとして、3515は、販売業者、ブランドオーナー、およびバルククライアント向けの包括的な履物の範囲を製造しています。当社の生産能力は、あらゆる種類の靴とブーツを網羅しており、必要な品質と量が得られることを保証します。

以下から利益を得るために私たちと提携してください:

- 専門的な圧縮成形:優れたアウトソールのために、精密な工具とプロセス専門知識を活用してください。

- スケーラブルな生産:一貫した品質で大量注文に最適です。

- エンドツーエンドサポート:デザインから完成品まで、サプライチェーンを合理化します。

プロジェクトの要件について話し合い、見積もりを取得するために、今すぐ当社のチームにお問い合わせください!

ビジュアルガイド

関連製品

- ゴム底耐久キャンバスワークシューズ|卸売業者

- 安全靴卸売メーカー カスタム OEM ・ ODM 生産

- 耐久性のある防水レインブーツ|卸売&ブランドのためのカスタムメーカー

- 卸売プライベートレーベル&大量注文のためのダイヤルクロージャー付きモダンなコンフォートシューズ

- 回転バックル付きプレミアム安全靴セーフティスニーカー

よくある質問

- バイオベースの靴底材にナノクレイまたはカーボンナノチューブを組み込むことの技術的な利点は何ですか?

- ゴム長靴の利点は何ですか?濡れた危険な作業のための比類なき保護

- ステップテストで高フレームレートデジタルカメラを使用する利点は何ですか?アウトソールの滑り分析の向上

- 言及されているラバーソールの種類は何ですか?あらゆる用途に最適なソールを見つけましょう

- ゴム製履物部品の分析に3D表面テクスチャマッピングソフトウェアを使用する技術的な利点は何ですか?

- PA、PU、ゴムなどの靴底素材は、除染効率と病原体除去にどのような影響を与えますか?

- SBMのソールに薄いゴム製の摩擦ストリップを追加する目的は何ですか?クリティカルな横方向の安定性を確保する

- 高性能ラバーアウトソールの主な機能は何ですか?極端な気象条件下でのトラクションをマスターする