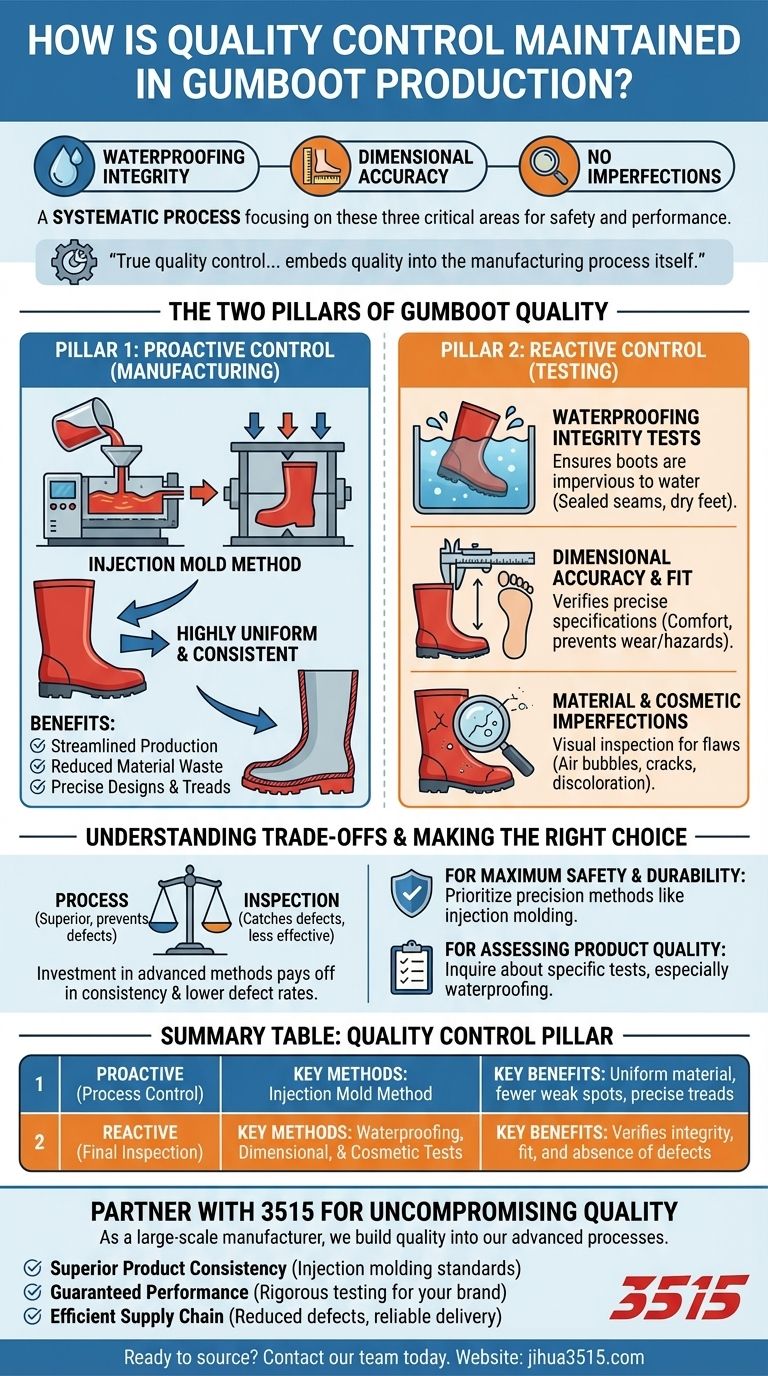

長靴製造における品質管理の核心は、厳格な検査チェックを通じて維持される体系的なプロセスです。これらのチェックは、防水性、適切なフィット感のための寸法精度、そして外観上または構造上の欠陥がないことの3つの重要な領域に焦点を当てています。これにより、すべての長靴が市場に出る前に厳格な安全基準と性能基準を満たしていることが保証されます。

この業界における真の品質管理は、単にラインの終わりに欠陥を見つけることだけではありません。それは、欠陥が発生する前に防ぐための高度な技術を使用し、製造プロセス自体に品質を組み込む包括的な戦略です。

長靴の品質の二本柱

効果的な品質管理は単一のアクションではなく、二重のアプローチです。それは積極的なプロセス制御と事後的な詳細な検査を組み合わせたものです。

柱1:製造における積極的な管理

品質を確保する最も効果的な方法は、最初から製品に直接組み込むことです。

射出成形法

射出成形法のような最先端の技術は、積極的な品質管理の一形態です。溶融したゴムが高圧下で長靴の金型に注入されます。

このプロセスにより、長靴ごとに非常に均一で一貫した結果が得られ、弱点や材料の不均一性の可能性が大幅に減少します。

高度な製造の利点

射出成形のような方法を使用することで、メーカーは生産を合理化し、材料の無駄を削減します。さらに重要なのは、安全と機能に不可欠な、複雑なデザインやトレッドパターンを絶対的な精度で作成できることです。

柱2:厳格なテストによる事後管理

生産後、長靴は完全性と性能を検証するために一連のテストを受けます。

防水性テスト

これは最も重要なテストです。長靴が完全に水を浸透させないことを確認するためにチェックされ、ユーザーの足が乾いた安全な状態に保たれることを保証します。これにより、材料と縫い目が完全に密閉されていることが確認されます。

寸法精度とフィット感

検査官は、各長靴がサイズ、高さ、ソール厚の正確な仕様を満たしていることを確認します。不正確な寸法は、快適性の低下、早期の摩耗、さらには安全上の危険につながる可能性があります。

材料および外観上の欠陥

最後に、各長靴は視覚的に欠陥がないか検査されます。これには、ゴムの気泡、ひび割れ、変色、または長靴の耐久性や安全性に影響を与える可能性のあるその他の欠陥がないかどうかが含まれます。

トレードオフの理解

品質管理システムには常に文脈があり、多くの場合、技術、労働力、コストのバランスが含まれます。

プロセス対検査

ライン終端の手動検査のみに頼ることは、最初から優れた製造プロセスを使用するよりも効果が劣ります。射出成形のようなプロセスは欠陥を防ぎますが、手動検査はそれらを検出するだけです。

一貫性への投資

高度な製造方法には初期投資が高くなる可能性がありますが、欠陥率の低下と材料の無駄の削減を通じて元が取れます。これにより、より一貫して高品質な製品が得られ、最終的には顧客満足度とブランドへの信頼が高まります。

あなたの目標に合った正しい選択をする

このプロセスを理解することで、履物をより効果的に評価できるようになります。

- 最大の安全性と耐久性を最優先する場合:射出成形のような精密な方法で製造された長靴を優先してください。このプロセスは本質的に、より均一で信頼性の高い製品を生み出します。

- 製品の品質を評価することを最優先する場合:特に防水性に関する実施されたテストについて問い合わせてください。これは長靴の最も重要な機能です。

製造プロセスと最終検査の関係を理解することで、履物の真の品質と信頼性をより正確に判断できます。

概要表:

| 品質管理の柱 | 主な方法 | 主な利点 |

|---|---|---|

| 積極的(プロセス制御) | 射出成形法 | 均一な材料、弱点の減少、精密なトレッド |

| 事後(最終検査) | 防水性、寸法、および外観テスト | 完全性、フィット感、欠陥の不在を確認 |

妥協のない品質のために3515と提携してください

大規模メーカーとして、当社は流通業者、ブランドオーナー、およびバルククライアント向けの包括的な履物製品を製造しています。当社の品質管理は単なる最終ステップではありません。それは最初から高度な製造プロセスに組み込まれています。

当社が提供するもの:

- 優れた製品の一貫性:射出成形のような高度な技術により、すべての長靴が厳格な基準を満たしていることが保証されます。

- 保証されたパフォーマンス:防水性、フィット感、耐久性に関する厳格なテストにより、ブランドの評判を守ります。

- 効率的なサプライチェーン:欠陥率と材料の無駄の削減は、信頼性の高い納品とより良い価値を意味します。

信頼性の高い長靴の調達をお探しですか?当社のチームに今すぐお問い合わせください。お客様固有のニーズについて話し合い、当社の生産能力がどのようにお客様に役立つかをご確認ください。

ビジュアルガイド

関連製品

- 卸売&カスタムブランド製造のための耐久性のあるゴム底のユーティリティシューズ

- 工場直接卸売レインブーツ耐久防水&完全カスタマイズ

- 安全靴卸売メーカー カスタム OEM ・ ODM 生産

- 工場直接卸売高トラクションゴム底のキャンバスブーツ

- プレミアム難燃性防水安全ブーツ・靴

よくある質問

- 子供のアウトドアアクティビティにおけるレインブーツの利点とは?一年中冒険を解き放つ

- なぜ環境に優しい長靴が重要なのでしょうか?よりグリーンな未来のために持続可能な履物へ切り替えましょう

- ラバー製のウェリントンブーツはどのようにして人気を博したのでしょうか?貴族のファッションから労働者階級の必需品へ

- 長時間の着用でも快適なウェリントンブーツはありますか?一日中快適に過ごすためのブーツの選び方

- ガーデニング用長靴に求めるべき主な特徴は何ですか?優れた保護と快適さのための専門家ガイド

- ゴム製の長靴に白い跡が付く原因と、その取り除き方は?「ブルーミング」&ブーツケアガイド

- Should you wear neoprene socks with Wellington boots? Maximize Warmth and Comfort

- 防水シューズを適切に乾燥させる方法とは?損傷を防ぎ、寿命を延ばす