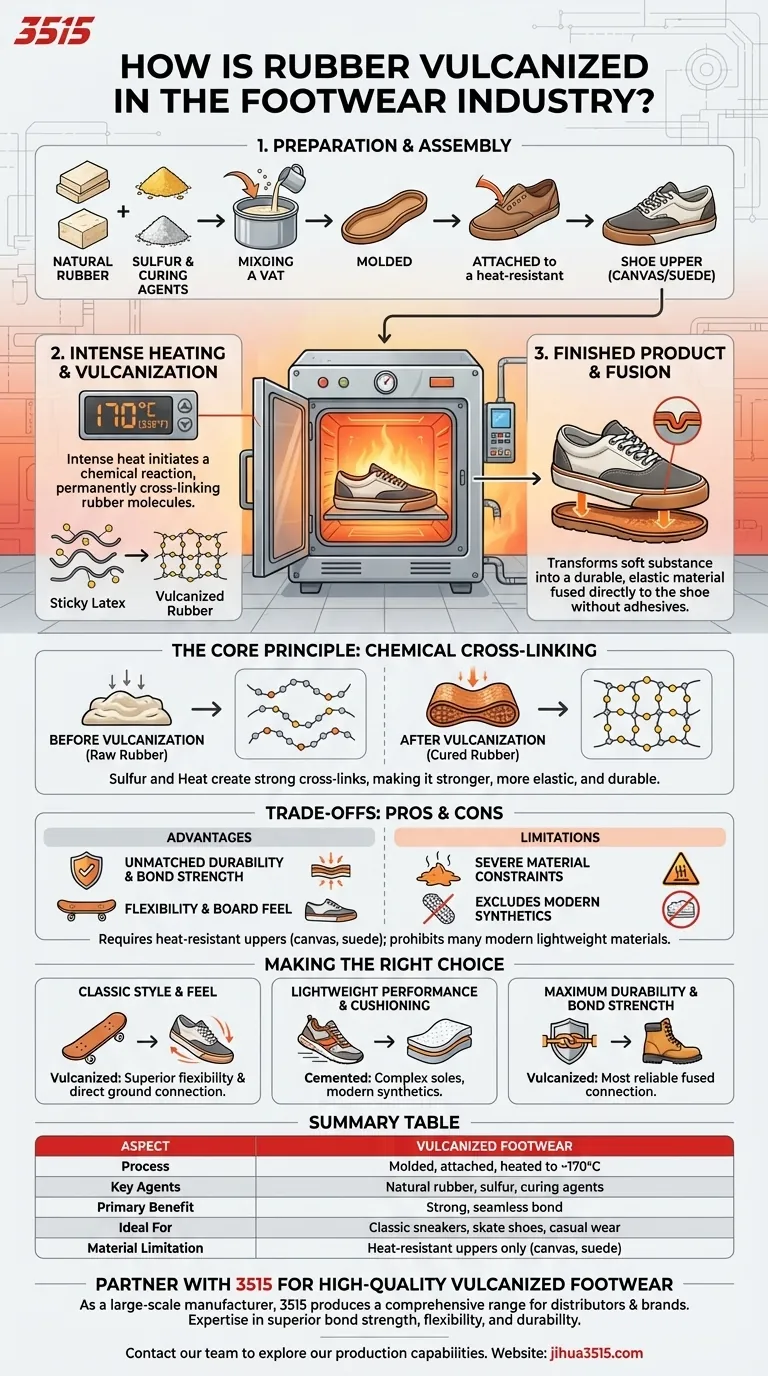

履物用のゴムを加硫するには、天然ゴム、硫黄、その他の加硫促進剤の混合物をソールの形状に成形し、靴のアッパーに取り付けます。その後、アセンブリ全体をオーブンで約170℃(338°F)に加熱します。この強烈な熱により化学反応が開始され、ゴム分子が永久的に架橋され、柔らかく粘着性のある物質から耐久性のある弾性素材へと変化し、靴に直接融合します。

理解すべき中心的な概念は、加硫は単なる材料処理ではなく、製造方法であるということです。ソールと靴の間に信じられないほど強力な、接着剤なしの結合を作成しますが、設計に使用できる他の材料には、熱に関連する重大な制限が課せられます。

加硫の基本原理

粘着性ラテックスから安定したソールへ

天然ゴムは、その生の状態で粘着性があり不安定なポリマーであり、ほとんどの用途には実用的ではありません。加硫はこの問題を解決する化学プロセスです。

硫黄と熱を導入することにより、ゴムの長いポリマー鎖の間に強力な架橋が形成されます。この分子変化は素材を永久に固定し、より強く、より弾力性があり、著しく耐久性のあるものにします。

熱と加硫促進剤の役割

硫黄は、このプロセスにおける古典的で最も重要な加硫促進剤です。しかし、触媒なしでは化学反応は開始されません。

熱がその触媒です。業界標準の170℃の温度は、硫黄がゴムポリマーに結合するのを強制するために必要なエネルギーを提供し、柔らかい化合物から丈夫な完成品への変換を完了させます。

接着剤なしでの部品の接合

履物における加硫の主な利点の1つは、従来のセメントや接着剤なしで強力な結合を作成できることです。

加熱プロセス中、ゴムソールは実質的に溶けて、靴のアッパー(通常はキャンバスのような耐久性のある素材)に直接加硫されます。これにより、単一の統合された部品が、シームレスで信じられないほど強力な接続で作成され、時間の経過とともにソールが剥がれるリスクが軽減されます。

トレードオフの理解

利点:比類のない耐久性と接着強度

加硫ソールの主な利点はその耐久性です。ソールとアッパーの融合により、剥離や分離に対する耐性が高い靴が作成されます。

この丈夫さにより、このプロセスはクラシックなスニーカーだけでなく、車両のタイヤのような要求の厳しい用途にも使用されています。そこでは信頼性と回復力が最優先されます。

利点:柔軟性とボード感覚

加硫構造は、比較的シンプルで柔軟なソールをもたらします。これは、スケートシューズやその他のカジュアルスニーカーで高く評価されています。そこでは、足の下の地面やスケートボードを感じることが、コントロールとフィードバックにとって重要です。

制限:厳しい材料制約

加硫の最大の欠点は、必要な強烈な熱です。170℃の温度は、パフォーマンスフットウェアに使用される多くの最新の軽量合成素材を溶かしたり変形させたりします。

この制約により、加硫靴は常にキャンバスやスエードのような耐熱性のアッパーで作られています。最新のランニングシューズに見られる高度なプラスチック、メッシュ、フォームの使用を効果的に禁止しています。

履物に適した選択をする

構造方法は、靴のパフォーマンスと目的に直接影響します。

- 主な焦点がクラシックなスタイルとボード感覚にある場合:加硫靴は優れた柔軟性と地面への直接的な接続を提供し、スケートボードやカジュアルウェアに最適です。

- 主な焦点が軽量パフォーマンスとクッション性にある場合:セメント(接着)構造が必要であり、複雑な多層ソールと最新の熱に敏感な合成素材の使用を可能にします。

- 主な焦点がソール分離に対する最大の耐久性にある場合:加硫靴の融合結合は、利用可能なソールとアッパー間の最も信頼性の高い接続の1つを提供します。

最終的に、靴がどのように作られているかを知ることは、特定の目標に最適なツールを選択することを可能にします。

概要表:

| 側面 | 加硫履物 |

|---|---|

| プロセス | ソールは成形され、アッパーに取り付けられ、約170℃(338°F)に加熱されます |

| 主要な薬剤 | 天然ゴム、硫黄、および加硫促進剤 |

| 主な利点 | ソールとアッパーの間に強力でシームレスな結合を作成します |

| 最適な用途 | クラシックなスニーカー、スケートシューズ、柔軟性と耐久性を必要とするカジュアルウェア |

| 材料の制限 | アッパーは耐熱性(例:キャンバス、スエード)である必要があります。多くの最新の合成素材は除外されます |

市場向けに耐久性のある高品質の加硫履物が必要ですか?

大規模メーカーとして、3515は、販売代理店、ブランドオーナー、およびバルククライアント向けの包括的な加硫履物シリーズを製造しています。当社の専門知識は、お客様の製品ラインに優れた接着強度、クラシックな柔軟性、および比類のない耐久性を保証します。

プロジェクトについて話し合いましょう: 今すぐ当社のチームに連絡して、当社の生産能力がお客様のビジョンをどのように実現できるかをご検討ください。

ビジュアルガイド

関連製品

- カスタムOEMトレーニングシューズ卸売メーカー耐久性と通気性

- 工場直接卸売高トラクションゴム底のキャンバスブーツ

- 安全靴卸売メーカー カスタム OEM ・ ODM 生産

- 回転バックル付きプレミアム安全靴セーフティスニーカー

- 卸売の耐久性のある6インチワークブーツ|カスタム&プライベートラベルメーカー