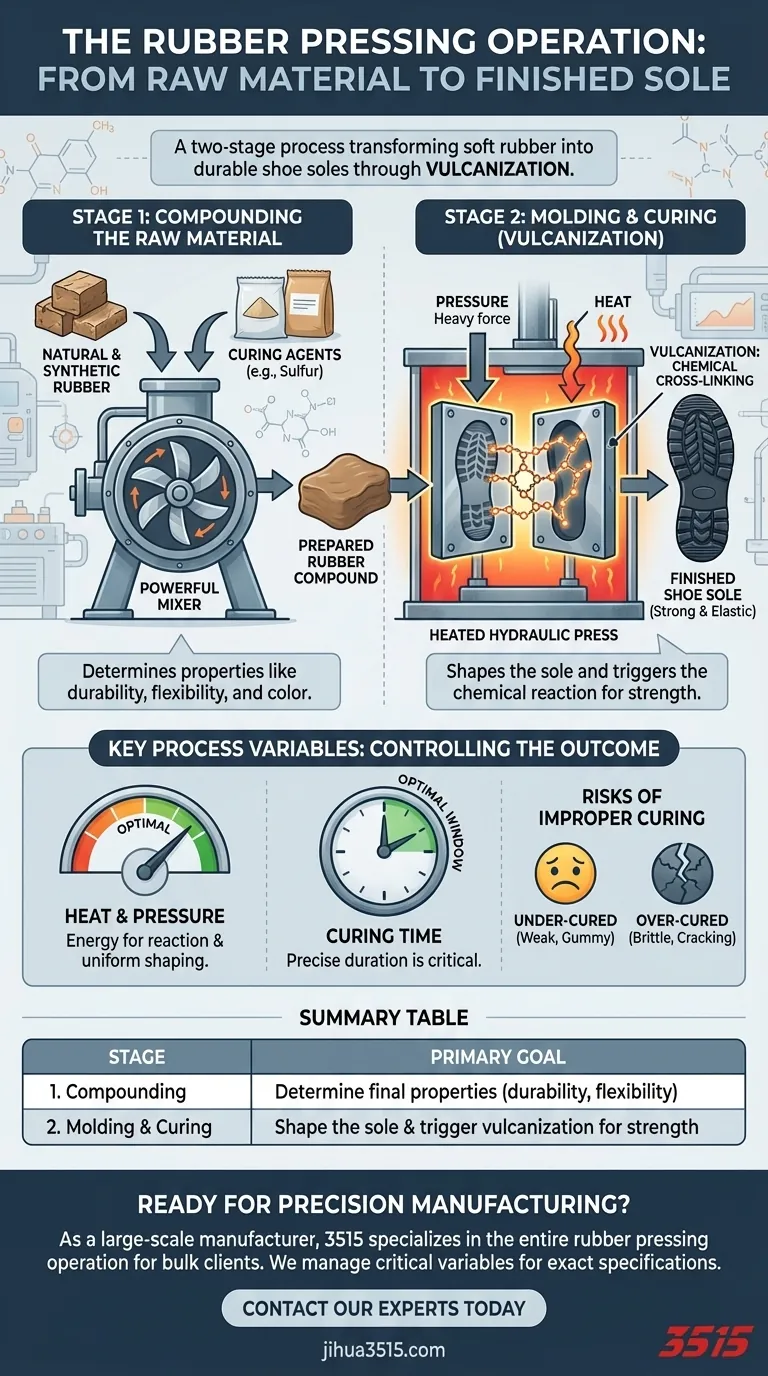

その核心において、靴底のゴムプレス加工は2段階のプロセスです。まず、生のゴム成分を慎重に混合し、次に、このコンパウンドを金型に入れ、熱と圧力を加えて、完成したソールとして永続的に成形・強化します。

全体の操作は、1つの重要な結果を達成するように設計されています。それは、加硫として知られる化学プロセスを通じて、柔らかくしなやかなゴム混合物を、耐久性があり、弾力性があり、完全に形成された靴底に変換することです。

ソールのプレスの2つの基本的な段階

ゴム底の製造は、単に成形するだけでなく、基本的な化学的変換です。各段階は、最終製品の特性を作成する上で、明確で重要な目的を果たします。

段階1:原材料の配合

熱や圧力が加えられる前に、ベースゴムを準備する必要があります。これは、最終的なソールの耐久性、柔軟性、色などの特性が決まる段階です。

このプロセスには、強力なミキサーでベースゴム(天然ゴム、合成ゴム、またはその両方のブレンド)を混合することが含まれます。

このベースに、重要な硬化剤が添加されます。これらは通常、次の段階での化学反応の触媒として機能する硫黄または過酸化物ベースの化合物です。

段階2:成形と硬化(加硫)

ここで混合物が最終的な形状になり、強度が得られます。準備されたゴムコンパウンドは、精密に機械加工された金型に入れられ、次に大きな加熱された油圧プレスにセットされます。

プレスは同時に2つの機能を提供します。それは、ゴムが金型のすべての詳細を埋め、トレッドと全体的な形状を形成することを保証するために、巨大な圧力をかけます。

同時に、それは高い熱を加え、硬化プロセスを開始します。熱は硬化剤(硫黄など)を活性化し、ゴムの長いポリマー鎖の間に化学架橋を形成させます。

加硫として知られるこの化学反応は、柔らかく弱いゴムコンパウンドを、靴底に適した強く安定した弾力性のある材料に変換するものです。

主要なプロセス変数の理解

ゴムプレス加工の成功は、いくつかの重要な要因を制御することにかかっています。これらの変数を管理しないと、ソールが弱くてガム状になったり、脆くてひび割れやすくなったりします。

熱と圧力の役割

熱は、加硫反応を開始するために必要なエネルギーを提供します。十分な熱がないと、ソールは硬化不足になり、耐久性が低下します。

圧力は、ゴムコンパウンドが加熱された金型表面と密接に接触し続け、均一な熱伝達を可能にし、最終形状の気泡や欠陥を防ぐことを保証します。

硬化時間の重要性

ソールが熱と圧力の下に保持される期間は重要です。最適な硬化には正確なウィンドウがあります。

硬化不足のソールは、十分な化学架橋が形成されていないため、すぐに摩耗する弱い製品になります。逆に、過硬化したソールは硬くなりすぎて脆くなり、必要な柔軟性を失う可能性があります。

この知識をあなたの目標に適用する

このプロセスを理解することで、設計、材料仕様、または品質評価において、より情報に基づいた意思決定を行うことができます。

- パフォーマンスと耐久性に重点を置く場合:最終的な材料特性を決定するため、初期の配合段階に細心の注意を払ってください。

- 美的デザインとトレッドに重点を置く場合:最終的な形状と表面の詳細を決定する唯一の要因であるため、金型の精度と品質が最も重要です。

- 製造品質管理に重点を置く場合:硬化段階での熱、圧力、時間の均一な適用は、監視する最も重要な要因です。

最終的に、配合における材料科学と成形におけるプロセス制御の間の相互作用をマスターすることが、高品質のゴム靴底を製造するための鍵となります。

概要表:

| 段階 | 主要プロセス | 主な目標 |

|---|---|---|

| 1. 配合 | ベースゴムと硬化剤(例:硫黄)の混合 | 耐久性や柔軟性などの最終特性を決定する |

| 2. 成形と硬化 | 油圧プレスでの熱と圧力の適用 | ソールを成形し、強度と弾力性のための加硫をトリガーする |

精密な高品質ゴム底の製造準備はできていますか?

大規模メーカーとして、3515は、販売代理店、ブランドオーナー、およびバルククライアント向けのゴムプレス加工全体を専門としています。材料配合から精密な加硫まで、重要な変数を管理し、お客様のソールがパフォーマンス、デザイン、耐久性に関する正確な仕様を満たすことを保証します。

当社の生産能力は、あらゆる種類の靴とブーツを網羅しています。当社の専門家にお問い合わせください、お客様のソール製造ニーズについてご相談ください。次のプロジェクトで当社の専門知識を活用してください。

ビジュアルガイド

関連製品

- 卸売&カスタムブランド製造のための耐久性のあるゴム底のユーティリティシューズ

- 安全靴卸売メーカー カスタム OEM ・ ODM 生産

- ゴム底耐久キャンバスワークシューズ|卸売業者

- 耐久性のあるモックつま先ウェッジワークブーツ|卸売業、製造業のためのブランド

- プレミアムKPUインジェクションアスレチックスタイルの安全靴