その核心において、現代のゴム製靴底の製造は、チャールズ・グッドイヤーが1839年に発見した基本的な化学反応、すなわち加硫を中心に展開しているため、当初の製法と驚くほど似ています。ゴムを硫黄とともに加熱して、粘着性があり不安定な物質から耐久性があり弾力性のある物質へと変換するこの方法は、150年以上にわたって受け継がれてきた基本的な原則です。

機械、規模、精度は完全に革新されましたが、靴底に強度と弾力性を与える本質的な化学は、グッドイヤーの最初の画期的な発見の直接的な遺産です。

永続する原則:加硫とは?

この19世紀のプロセスがなぜ存続するのかを理解するためには、まずそれがエレガントに解決した問題から理解する必要があります。

天然ゴムの問題点

グッドイヤー以前の天然ゴムは、興味深いものの実用的ではない素材でした。夏の暑さで粘着性のある塊になり、冬の寒さで硬くもろくなるため、信頼できる製品には役立ちませんでした。

化学的なブレークスルー

長年の実験を経て洗練されたグッドイヤーの発見は、ゴムに硫黄を加えて加熱すると、永続的な化学変化が引き起こされるということでした。このプロセスは、火のローマ神にちなんで加硫と名付けられました。

分子「架橋」の作成

加硫は、天然ゴムの長く絡み合ったポリマー鎖の間に、強力な化学結合、すなわち架橋を作成することによって機能します。生のゴムを調理済みのスパゲッティのボウルだと想像してみてください。それらは簡単に滑り合います。加硫は、個々のストランドすべてを1つのまとまりのある、弾力性のあるマットに結び付ける小さな結び目のようなものです。

コアプロセスが今日でも存続している方法

工場は大きく異なりますが、耐久性のあるゴム製靴底を作るための目的と基本的な化学レシピは、根本的に変わっていません。

変わらない化学

現代の靴底製造は、依然としてベースゴムコンパウンドを硫黄やその他の薬剤と混合することに依存しています。この混合物は、加熱と圧力にさらされ、加硫プロセスを開始し、ゴムを最終的な安定した形態に「硬化」させます。

目標は同じまま

望ましい結果は、グッドイヤーの当初の目標と同じです。つまり、防水性、弾力性、耐摩耗性、そして幅広い温度範囲で安定した素材を作成することです。これらは、ゴム製靴底を効果的にするまさにその特性です。

現代の製造が分岐する点

「何を」は変わっていなくても、「どのように」は劇的に進化しました。原則は同じですが、実行は1世紀以上にわたる産業および技術の進歩を反映しています。

自動化と規模

グッドイヤーのプロセスは手作業で小規模でした。今日では、大規模な自動機械が混合、成形、硬化プロセスを処理し、信じられないほどの効率で数百万足の靴底の生産を可能にしています。

精度と制御

現代の製造では、コンピューターシステムを使用して、温度、圧力、硬化時間を正確に制御します。このレベルの制御により、19世紀には不可能だった非常に一貫した製品品質が保証されます。

洗練された配合

コアは依然としてゴムと硫黄ですが、今日の配合は複雑です。現代の化学者は、基本的な加硫では提供できなかったUV耐性、グリップ、耐変色性、クッション性などの特定の特性を強化するために、特殊な促進剤、顔料、保護剤を加えています。

この理解の適用

加硫の遺産を認識することは、現代の製造業を文脈に入れるのに役立ちます。それは、産業の基盤として1世紀以上にわたって存続するほど効果的であった基本的な発見の証です。

- 材料科学に主に焦点を当てる場合:加硫によるポリマー架橋の作成は、天然ポリマーを高機能な工業材料に変えた基本的な原則であることを理解してください。

- 産業史に主に焦点を当てる場合:これは、単一の堅牢な化学プロセスが1世紀以上にわたる技術的進化と改良の基盤として機能する主要な例として認識してください。

- 製品設計に主に焦点を当てる場合:靴底の基本的な性能要件(耐久性、柔軟性、安定性)が、ずっと前に発見された同じ基本的な化学反応によって依然として満たされていることを評価してください。

結局のところ、耐久性のあるゴム製靴底を歩くたびに、発見以来基本的に変わっていない化学プロセスから恩恵を受けているのです。

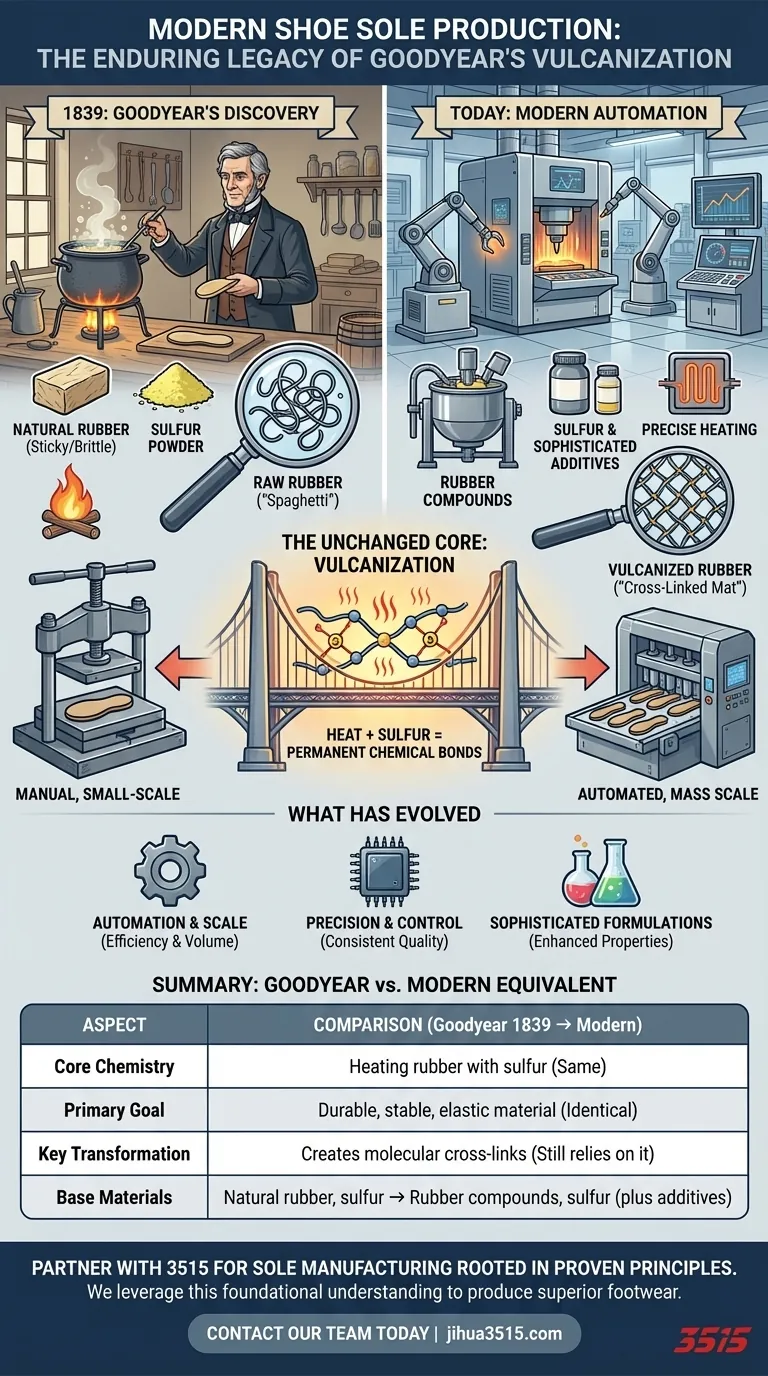

概要表:

| 側面 | グッドイヤーのプロセス(1839年) | 現代の相当品 |

|---|---|---|

| コア化学 | ゴムと硫黄の加熱 | 同じ基本的な加硫反応 |

| 主な目標 | 耐久性があり、安定した、弾力性のある素材を作成する | 同一の性能要件 |

| 主要な変換 | 分子架橋を作成する | 依然としてポリマー架橋の作成に依存している |

| 基本材料 | 天然ゴム、硫黄 | ゴムコンパウンド、硫黄(および現代の添加剤) |

実績のある原則に根ざした靴底製造は3515にお任せください

大規模メーカーとして、3515はこの加硫の基本的な理解を活用して、優れた履物製品を製造しています。私たちは、実績のある素材科学と現代の精度および規模を組み合わせて、流通業者、ブランドオーナー、およびバルク顧客向けの包括的な耐久性のある靴およびブーツの範囲を提供しています。

一緒に耐久性のある製品を作りましょう。製造ニーズについて話し合うために、今すぐ当社のチームにお問い合わせください。

ビジュアルガイド

関連製品

- 回転バックル付きプレミアム安全靴セーフティスニーカー

- 安全靴卸売メーカー カスタム OEM ・ ODM 生産

- ブランドのためのカスタマイズ可能なくさびの底が付いている卸し売り革ワークブーツ

- ダイヤルレースシステムと卸売コンフォートレザービジネスシューズ

- 卸売反スマッシュ & パンク防止安全靴カスタム ブランド製造