加硫製靴において、ラストの決定的な素材はアルミニウムです。これは恣意的な選択ではなく、靴全体を高温・高圧にさらしてゴム部品を硬化・接着する製造プロセス自体によって要求される基本的な要件です。

加硫ラストにアルミニウムを使用することは、単なる靴製造の問題ではなく、熱工学的な問題に対する解決策です。素材は、高温の「オーブン」に耐えるだけでなく、均一で耐久性のある最終製品を保証するために、熱を均一に伝導することで積極的に貢献する必要があります。

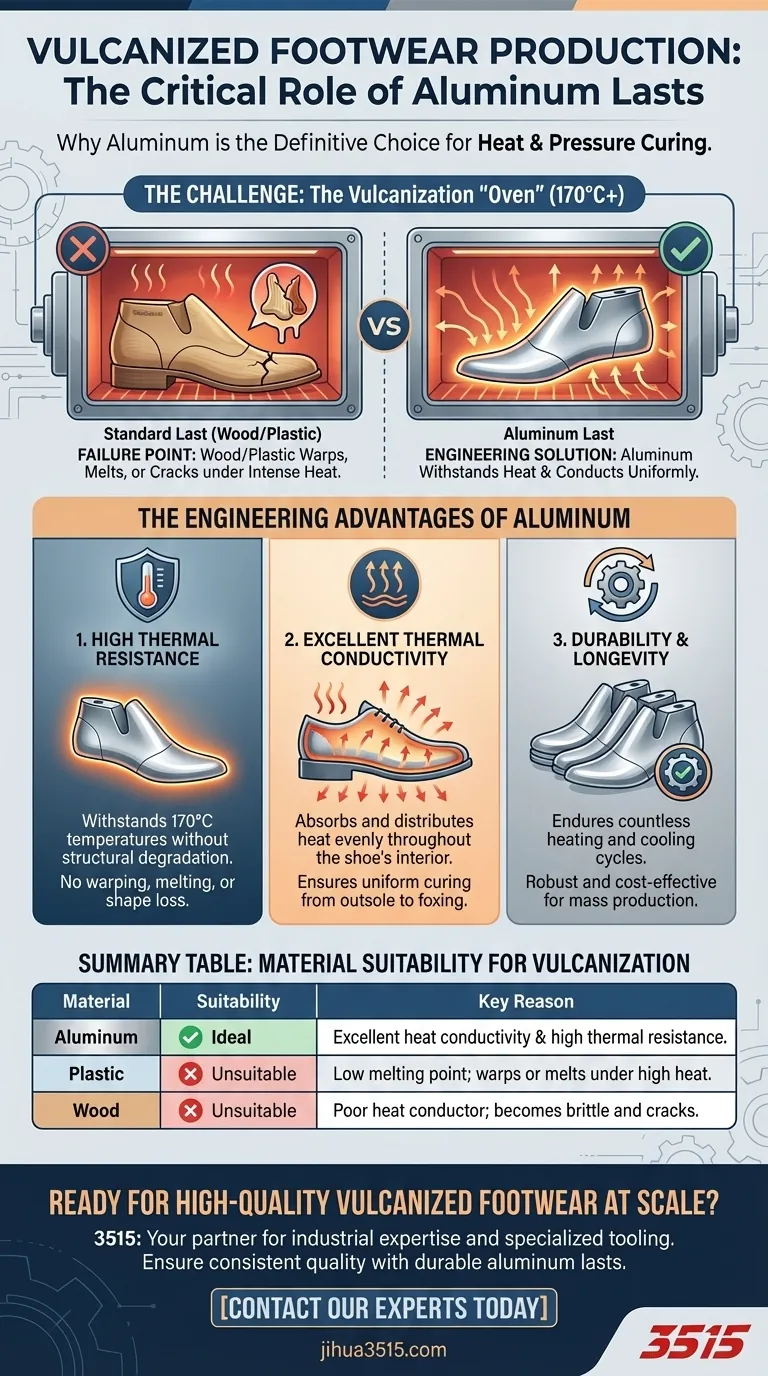

標準ラストが不適切な理由

木製またはプラスチック製の従来の靴ラストは、セメンテッドまたはステッチ製法などの標準的な製造方法には完全に適しています。しかし、加硫プロセスにさらされると完全に失敗します。

プラスチックの破損点

靴ラストに使用されるほとんどのプラスチックは融点が低いです。加硫に必要な高温(通常は約170°C)では、プラスチックラストは軟化、変形、または完全に溶けてしまい、ラストと靴の両方を破壊してしまいます。

木の限界

木材は、激しい熱の繰り返しサイクルに耐えられません。乾燥して脆くなり、最終的には加硫チャンバー内でひび割れたり焦げたりします。さらに、木材は熱伝導率が悪く、靴が均一に硬化するのを妨げます。

加硫の特有の要求

アルミニウムが唯一実行可能な選択肢である理由を理解するには、靴を加硫する核心原則を理解することが不可欠です。

工業用オーブン

このプロセスでは、ほぼ組み立てられた靴(未硬化のゴム部品付き)をラストに乗せ、アセンブリ全体を高温チャンバーまたはオートクレーブに入れます。

接着剤としての熱

この激しい熱は、ゴムの化学反応を開始させ、ポリマーを架橋させます。この「硬化」プロセスにより、柔らかく粘着性のあるゴムが、スニーカーのアウトソールに関連付けられる、しっかりとした耐久性のある弾性のある素材に変化します。

均一性の重要な必要性

ゴム製アウトソールと靴のアッパー間の接着を強く一貫性のあるものにするには、靴のすべての部分が正しい時間、正しい温度に達する必要があります。不均一な加熱は、弱点、未硬化の部分、および欠陥のある製品につながります。

アルミニウムの工学的利点

アルミニウムは、加硫の課題を解決するのに特に適した特定の特性を持っています。

高い耐熱性

まず第一に、アルミニウムは、構造的完全性を失うことなく、加硫プロセスの170°Cの温度に容易に耐えることができます。変形、溶融、または劣化しないため、加熱サイクル全体で靴の形状が完全に維持されます。

優れた熱伝導率

これは最も重要な要因です。アルミニウムは優れた熱伝導体です。加硫チャンバーから熱を吸収し、靴の内側全体に均一に分配します。これにより、アウトソールの最も厚い部分から側面の薄いゴム製フォクシングテープまで、アセンブリ全体が均一な速度で硬化することが保証されます。

耐久性と長寿命

アルミニウムラストは非常に耐久性があり、数え切れないほどの加熱および冷却サイクルに耐えることができます。この堅牢性により、大量の靴製造の反復的な性質に対して、長持ちする費用対効果の高いツールとなります。

プロセスに最適な選択

ツールの材料科学は、製造プロセスの要求によって完全に決定されます。

- 熱ベースの硬化プロセス(加硫など)が主な焦点である場合:均一な製品を保証するために、ツールの材料は耐熱性と熱伝導率で選択する必要があります。

- コールドアセンブリプロセス(セメント製法など)が主な焦点である場合:熱特性は関係ないため、プラスチックや木材などの低コストで成形しやすい材料を優先できます。

最終的に、アルミニウムラストは靴を構築するための単なる形状ではなく、加硫反応の成功に不可欠な能動的な熱ツールです。

概要表:

| 素材 | 加硫への適合性 | 主な理由 |

|---|---|---|

| アルミニウム | 理想的 | 優れた熱伝導率と高い耐熱性。 |

| プラスチック | 不適切 | 融点が低く、高温で変形または溶融する。 |

| 木材 | 不適切 | 熱伝導率が悪く、脆くなりひび割れる。 |

大量の高品質加硫靴の製造準備はできていますか?

大規模メーカーとして、3515は、販売業者、ブランドオーナー、およびバルククライアント向けの包括的なフットウェア製品を製造しています。耐久性のあるアルミニウムラストのような特殊なツーリングを含む当社の製造能力は、すべてのペアの一貫した品質と耐久性を保証します。

加硫靴製造のニーズについてご相談ください。当社の専門家にお問い合わせいただき、当社の産業専門知識をご活用ください。

ビジュアルガイド

関連製品

- 安全靴卸売メーカー カスタム OEM ・ ODM 生産

- バルク&カスタムOEMの注文のための卸売安全靴メーカー

- カスタム卸売革安全ブーツ直接工場製造

- カスタマイズ可能なアンチスマッシュ安全ブーツ卸売 & プライベート ラベル製造

- 鋼鉄製先芯・防滑・ロータリーレーシングシステム搭載 高機能KPU製アスレチックセーフティシューズ